- Publikationen

- - - - - - - - - - - - - - - - - - - - - - - -

- Projekte

► Labormobil

► Denkmalpflege

► Baustoffforschung- - - - - - - - - - - - - - - - - - - - - - - - - Beobachtungen

- - - - - - - - - - - - - - - - - - - - - - - -

- Prof. Rochus Blaschke

- - - - - - - - - - - - - - - - - - - - - - - -

- Linkliste

Entwicklung eines Verfahrens zur Wiederverwertung von Hochbaurestmassen als Zuschlag in zementgebundenen Systemen in der Betonsteinproduktion

gefördert durch die Deutsche Bundesstiftung Umwelt (DBU), abgeschlossen: 2000

Dieses Vorhaben war als Kooperationsprojekt ausgelegt, Kooperanden waren

Dieses Vorhaben war als Kooperationsprojekt ausgelegt, Kooperanden waren

1. die Amtliche Materialprüfungsanstalt (MPA) Bremen,

2. die Firma K & B Manzke GmbH & Co. KG und das Heide-Labor GbR (beide in Volkstorf ansässig) und

3. die Forschungsvereinigung Recycling und Wertstoffverwertung im Bauwesen e.V. (RWB), Bremen.

Die Projektleitung war bei der MPA Bremen angesiedelt. Dort fand auch die mikroskopische Begleitung des Vorhabens und die Steuerung des Projektes statt. Bei der Fa. Manzke fanden die Versuche zur Betonsteinherstellung auf der dortigen Produktionsanlage statt; im Heide-Labor wurden die Ausgangsmaterialien untersucht. Die produzierten Versuchssteine wurden im Heide-Labor auch hinsichtlich ihrer mechanischen Eigenschaften geprüft. Die Aufgabe der RWB bestand in der Projektbegleitung/-koordination und Beratung der Projektteilnehmer.

Ziel des Projektes war, unter Verwendung von mineralischen Baustoffrecyclingmaterialien einen Betonstein zu entwickeln, der in seinen relevanten Eigenschaften wie Abmessungen, Dichte, Druckfestigkeit und Frostbeständigkeit eine vergleichbare Qualität zu herkömmlichen Betonsteinen aufweist, die unter Verwendung von Naturzuschlägen (Sand/Kies/Splitt) hergestellt werden. Das Projekt war damit anwendungs- und produktentwicklungsorientiert angelegt. Aufgabe des Projektes war es folglich nicht, grundlegende Untersuchungen zur Einbindung von mineralischen Baustoffrecyclingmaterialien als Zuschlag in Beton durchzuführen.

Im Hinblick auf eine möglichst praxisnahe Entwicklung war das Projekt so konzipiert, dass die Herstellung der Betonsteine ausschließlich auf der Produktionsanlage der Fa. Manzke erfolgte. Hierdurch wurde der Tatsache Rechnung getragen, dass eine Herstellung von Betonsteinen in einem kombinierten Rüttel- und Verdichtungsverfahren in einem Betonlabor nicht zu simulieren ist.

Die Projektleitung und die mikroskopische Begleitung des Vorhabens fand an der Amtlichen Materialprüfungsanstalt (MPA) Bremen statt. Hiermit wurde betontechnisch insofern Neuland betreten, als zur Produktentwicklung nicht mehr allein mechanische Kennwerte herangezogen, sondern die hervorragenden Möglichkeiten der MPA genutzt wurden, um die einzelnen Projektschritte im Licht- und Elektronenmikroskop zu untersuchen, zu interpretieren und für den Projektfortschritt und das Entwicklungsziel positive Hinweise geben zu können.

Am Anfang wurden die verschiedenen Ausgangsmaterialien charakterisiert. An mineralischem Bauschutt wurden Splitte der Abbruchmaterialien Ziegel, Beton, Porenbeton und Kalksandstein eingesetzt. Diese Materialien sind bei der Fa. Manzke verfügbar, da das Unternehmen neben der Betonsteinherstellung auch eine Baustoffaufbereitung betreibt. Die stationäre RC-Anlage der Fa. Manzke zeichnet sich zudem dadurch aus, dass dort RC-Zuschläge in großer Reinheit gewonnen werden können. Dieser Umstand war für das Projekt von großem Vorteil. Beim Beton wurde Produktionsbruch aus der Betonsteinfertigung eingesetzt. Diese Tatsache wirkte sich ebenfalls ausgesprochen positiv auf das Entwicklungsziel aus, da mit dem Produktionsbruch der Betonsteinfertigung ein homogenes und sehr hochwertiges Rezyklat zur Verfügung stand.

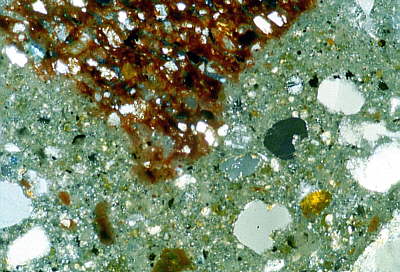

In diesem Beispiel führte die richtige Vornässung der Recyclingzuschläge und die anschließende Mischzeit (5 min) zu einem dichten, feinfaserigen Bindemittelgefüge um die Zuschläge (hier ein rotes Ziegelkorn) herum, erkennbar an dem unscharfen Saum. |

Bei gleicher Vornässung aber kürzerer Mischzeit (2 min) erkennt man sofort eine andere, nicht so feine Bindemittelausbildung. Offenbar reicht die Mischzeit nicht aus, um das in den Zuschlagskörnern gespeicherte Wasser gleichmäßig für die Bindemittelausbildung zur Verfügung zu stellen. |

Erwartungsgemäß konnte zunächst festgestellt werden, dass nur mit einem Betonbruch allein bzw. unter Zumischung von Ziegelbruch ein RC-Stein mit hohen Druckfestigkeiten zu produzieren war. Die mikroskopische Begleitung des Vorhabens machte allerdings deutlich, dass nicht nur die Ausgangsmaterialien allein für die Eigenschaften des Endproduktes eine wichtige Rolle spielen. Vielmehr war auch der "Wasserhaushalt" des Gesamtsystems aus RC-Zuschlägen, Zement und Wasser von erheblicher Bedeutung. Dieser Wasserhaushalt wird entscheidend dadurch beeinflusst, welche Zeiträume zur Wasseraufnahme zur Verfügung stehen und damit, welche Mengen an Wasser von den porösen RC-Zuschlägen aufgenommen und in der Abbindephase wieder abgegeben werden können. Gleichzeitig ist die Mischzeit von Bedeutung. Hierbei muss ein Kompromiss gefunden werden, der sich an der Benetzbarkeit der Materialien einerseits und an wirtschaftlichen Überlegungen andererseits orientieren muss. Längere Mischzeiten zeigten zudem, dass es in Folge von Abrieb zu Kornzerkleinerungenn beim Mischprozess kommt, die wiederum die Sieblinie der Ausgangsmischung verändern. Die mikroskopischen Untersuchungen konzentrierten sich u.a. auch auf den Grenzbereich (Saum) zwischen Zement und RC-Zuschlag. Ein Mangel an Wasser führt zu einer unvollständigen Hydratation, ein Überangebot im Grenzbereich hat zur Folge, dass sich um die Zuschläge Wassersäume bilden, in denen die Zementhydratphasen nur grob kristallisieren. Ein Idealzustand wird erreicht, wenn sich die Hydratphasen nanometerfein dicht an das RC-Zuschlagkorn anschließen bzw. in dessen poröse Oberfläche einwandern. Die Erzeugung möglichst optimaler Grenzbereiche wiederum war stark von den Vornässbedingungen und der Mischzeit abhängig.

Einschlägige Erfahrungen der Fa. Manzke bei der Produktion herkömmlicher Betonsteine wurden bei der Auswahl des zementären Bindemittels genutzt. Da bei der Fa. Manzke ein Nachhärtungsverfahren eingesetzt wird, bei dem die frisch entschalten Steine anschließend bei höherer Temperatur und Feuchte einer erhöhten Kohlenstoffdioxid-Konzentration ausgesetzt werden, wurde auf einen Hochofenzement CEM III A 42,5 zurückgegriffen, der sich auch bei herkömmlicher Produktion bewährt hatte.

Bei den Versuchsserien wurde ein spezielles Zusatzmittel auf Kieselsäure-Basis eingesetzt. Dieses verbessert die Homogenisierung der Mischung und die Benetzbarkeit der Zuschläge. Vorversuche zeigten, dass ohne dieses Zusatzmittel Eigenschaftsverschlechterungen zu erwarten waren. Versuche zur Festigkeitssteigerung durch Zugabe von Hüttensand 0/2 als Sandersatz brachten keinen Erfolg. Die hohe Porosität des Hüttensandes und der starke Abrieb während des Mischvorganges führten zu Konsistenzen, die nicht weiter verarbeitbar waren.

Aus Versuchen, die u.a. auch an der MPA Bremen durchgeführt wurden, war zwar bekannt, dass ein solcher Austausch von Natursand durch Hüttensand Festigkeitssteigerungen nach längeren Zeiträumen über 28 Tage hinaus bewirken kann Diese Erfahrungen bezogen sich jedoch auf Betone mit Regelkonsistenz, die auf die Herstellung von Betonsteinen ohnehin kaum übertragbar sind.

Der Einsatz feinteiliger Zusätze wie Silicastaub, Hütten- oder Kreidemehl war ebenfalls nicht erfolgreich. Beim Silicastaub gelang es nicht, die Suspension homogen in der Mischung zu verteilen; Kreide- und Hüttenmehl erhöhten den Wasseranspruch stark und beeinträchtigten die Verarbeitungskonsistenz.

Bereits die ersten Versuche zeigten, dass eine einfache Erhöhung des Zementgehaltes nicht automatisch zu einer Festigkeitssteigerung führt. Vielmehr müssen das Gesamtsystem und die komplexen Einflüsse des Herstellprozesses betrachtet werden. Hierbei ist z.B. auch der Verdichtungsprozess und die Verdichtungswilligkeit der Mischung von Bedeutung. Es war daher folgerichtig, die Erfahrungen zu nutzen, die bei der Produktion herkömmlicher Betonsteine bei der Fa. Manzke zum Ersatz von Zement durch Steinkohlenflugaschen vorlagen. Auch aus wirtschaftlichen Überlegungen wurde daher gegen Ende der Versuchsserien ein Teil des Zementes durch Steinkohlenflugasche ersetzt.

Als Quintessenz aus den zahlreichen Projektversuchen wurde ein Betonstein generiert, der nach 28 Tagen eine Druckfestigkeit von 59 N/mm2 aufwies. Der Stein bestand im Kernbeton in der Sandfraktion aus Natursand und im Splittbereich aus einem Gemisch von RC-Zuschlägen mit 10% Ziegel- und 90% Betonbruch; den Vorsatz bildete Normalbeton. Das Bindemittel bestand aus 280 kg/qm Zement und 60 kg/qm Steinkohlenflugasche. Die Wasseraufnahme (Vornässzeit) und die Mischdauer betrugen je 5 Minuten. Der Stein wies nach 56 Tagen eine Druckfestigkeit von 72 N/mm2 auf. Die Frost-Tauwechselprüfung in Anlehnung an die Normen DIN 4226 und 52104, Teil B, wurde bestanden.

Abschlußbericht: [PDF] (17 MB)

Datenschutzerklärung | Copyright © 2021 : Herbert Juling | login